Polimocznik to nowoczesny materiał, który w krótkim czasie zdobywa popularność w budownictwie, przemyśle i ochronie konstrukcji. Jego niesamowite właściwości sprawiają, że jest to idealne rozwiązanie wszędzie tam, gdzie tradycyjne technologie zawodzą. Zastosowanie polimocznika to odpowiedź na potrzeby zabezpieczania powierzchni w ekstremalnych warunkach – odporność na agresywne chemikalia, promieniowanie UV czy uszkodzenia mechaniczne to tylko niektóre z jego zalet.

Dzięki swojej elastyczności i błyskawicznemu czasowi utwardzania powłoka polimocznikowa staje się bezspoinową, szczelną ochroną, która sprawdza się tam, gdzie inne materiały zawodzą. Od dachów płaskich narażonych na intensywne opady, przez posadzki przemysłowe, aż po zbiorniki chemiczne – polimocznik zapewnia niezawodność i długotrwałą ochronę w najbardziej wymagających warunkach.

Przeczytaj dalej, aby dowiedzieć się, dlaczego coraz więcej specjalistów wybiera polimocznik jako rozwiązanie, które łączy szybkość aplikacji z niezrównaną trwałością!

Czym jest polimocznik i jak powstaje?

Zanim przejdziemy do konkretów, odpowiedzmy sobie na pytanie co to jest polimocznik. To elastomerowy polimer termoutwardzalny powstający w wyniku reakcji chemicznej między izocyjanianem (komponent A) a mieszanką amin (komponent B). Proces ten w podniesionej temperaturze zachodzi błyskawicznie – w ciągu zaledwie kilku sekund od momentu zmieszania składników na powierzchni aplikacyjnej powstaje solidna, elastyczna powłoka o wyjątkowych właściwościach ochronnych.

Główna różnica między polimocznikiem a innymi powłokami polimerowymi (poliuretanami, epoksydami) tkwi w strukturze połączeń chemicznych. Wiązania mocznikowe (-NH-CO-NH-) tworzące szkielet polimeru charakteryzują się niezwykłą wytrzymałością na rozciąganie, elastycznością oraz odpornością na hydrolizę, dzięki czemu powłoka polimocznikowa zachowuje właściwości nawet w ekstremalnie wilgotnych środowiskach.

Dzięki natryskowej metodzie aplikacji izolacja polimocznikiem tworzy powłokę całkowicie bezspoinową, eliminując słabe punkty typowe dla tradycyjnych systemów hydroizolacyjnych opartych na rolowanych materiałach czy kilkukrotnym malowaniu. Technologia ta pozwala zabezpieczać nawet skomplikowane geometrycznie konstrukcje z detalami, przejściami instalacyjnymi czy zakamarkami.

Jakie właściwości ma polimocznik?

Zastosowanie polimocznika obejmuje tak szerokie spektrum branż właśnie dzięki unikalnym parametrom eksploatacyjnym, które czynią go materiałem wszechstronnym i niezwykle trwałym.

Wytrzymałość mechaniczna i elastyczność

Utwardzona powłoka polimocznikowa łączy pozornie sprzeczne cechy – wyjątkową trwałość z ekstremą elastycznością. Dzięki temu materiał doskonale znosi zarówno intensywne obciążenia mechaniczne, jak i znaczne odkształcenia podłoża bez utraty szczelności.

Główne parametry mechaniczne:

- Wydłużenie przy zerwaniu: 300–600% (niektóre gatunki nawet 800%)

- Wytrzymałość na rozciąganie: 15–35 MPa

- Twardość Shore A: 70–95 (dostosowana do aplikacji)

- Odporność na przebicie: ponad 50 J (test spadającego ciężarka)

- Odporność na ścieranie: klasa najwyższa w testach Tabera

Ta kombinacja właściwości sprawia, że polimocznik pozostaje szczelny nawet przy ruchach termicznych konstrukcji, osiadaniu budynków czy drganiach mechanicznych. Izolacja polimocznikowa nie pęka, nie rozwarstwia się i nie traci adhezji podczas naturalnych zmian wymiarowych podłoża – problem znany każdemu, kto miał do czynienia z tradycyjnymi powłokami bitumicznymi czy membranami PVC.

Odporność chemiczna i termiczna

Polimocznik wykazuje wyjątkową odporność na działanie substancji agresywnych chemicznie oraz ekstremalne warunki temperaturowe. Struktura polimerowa odporna na hydrolizę zapewnia stabilność właściwości nawet przy długotrwałym kontakcie z wodą, roztworami soli, kwasami czy zasadami.

Odporność chemiczna obejmuje:

- Wodę (słodką, morską, chlorowaną w basenach)

- Kwasy organiczne i mineralne (octowy, mlekowy, siarkowy w niższych stężeniach)

- Zasady (wodorotlenek sodu, amoniak)

- Sole (chlorki, siarczany, azotany)

- Oleje, paliwa, smary (benzyna, olej napędowy)

Zakres temperatur eksploatacyjnych:

- Praca ciągła: od -40°C do +120°C

- Krótkotrwałe szczyty: do +150°C

- Odporność na cykle termiczne: bez degradacji przy wielokrotnych zmianach temperatur – zimno/gorąco

Dzięki tym właściwościom hydroizolacja polimocznikiem sprawdza się idealnie w ekstremalnych warunkach – od chłodni i mroźni (gdzie inne materiały tracą elastyczność i pękają) po dachy intensywnie nagrzewane słońcem czy zbiorniki z gorącymi płynami technologicznymi.

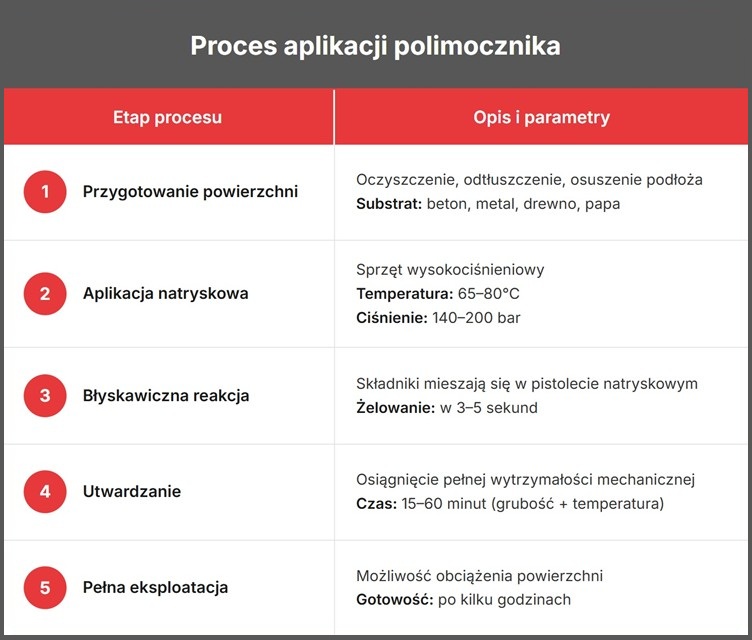

Szybkość aplikacji i utwardzania

Jedną z największych zalet polimocznika jest błyskawiczny czas realizacji projektu. Podczas gdy tradycyjne systemy hydroizolacyjne wymagają kilkudniowego procesu aplikacji kolejnych warstw z przerwami na schnięcie, malowanie polimocznikiem (precyzyjniej: natrysk) pozwala zabezpieczyć setki metrów kwadratowych w ciągu jednego dnia roboczego.

Zalety szybkiej aplikacji:

- Utwardzanie 3–5 sekund – powstanie żelu eliminuje spływanie i kapanie nawet na powierzchniach pionowych.

- Pełna wytrzymałość 15–60 minut – szybki powrót do eksploatacji chronionej powierzchni.

- Niezależność od warunków atmosferycznych – aplikacja możliwa przy wilgotności do 95% i temperaturach od -20°C do +50°C

- Redukcja kosztów przestoju – krytyczne obiekty (drogi, parkingi, magazyny) mogą być użytkowane już tego samego dnia.

- Minimalizacja ryzyka pogodowego – krótki czas ekspozycji otwartego podłoża eliminuje problemy z deszczem czy rosą.

Dla inwestorów i zarządców obiektów komercyjnych szybkość realizacji przekłada się bezpośrednio na oszczędności – każdy dzień przestoju hali produkcyjnej czy parkingu to utracone przychody. Izolacja polimocznikiem minimalizuje ten problem do absolutnego minimum.

Zastosowanie polimocznika w różnych branżach

Zastosowanie polimocznika obejmuje dziesiątki obszarów przemysłowych i budowlanych, wszędzie tam, gdzie wymagana jest bezspoinowa, trwała i elastyczna ochrona powierzchni.

Hydroizolacja dachów i konstrukcji budowlanych

Polimocznik na dach to rozwiązanie coraz częściej wybierane przez profesjonalnych wykonawców i inwestorów świadomych kosztów długoterminowych. Dachy płaskie, szczególnie intensywnie użytkowane (zielone, eksploatowane, z instalacjami fotowoltaicznymi) wymagają hydroizolacji odpornej na uszkodzenia mechaniczne, promieniowanie UV oraz cykle zamrażania i rozmrażania.

Kluczowe zastosowania dachowe:

- Dachy płaskie betonowe i stalowe – bezspoinowa membrana eliminująca ryzyko przecieków w połączeniach.

- Renowacja starych pokryć – aplikacja bezpośrednio na papę, blachodachówkę, eternit po odpowiednim przygotowaniu.

- Detale dachowe – szczelne obejścia kominów, wywiewek, świetlików, attyk bez stosowania dodatkowych taśm czy obróbek.

- Tarasy eksploatowane – powierzchnia odporna na intensywny ruch pieszy, meble ogrodowe, donice.

- Dachy przemysłowe – ochrona konstrukcji narażonych na agresywne opary chemiczne lub wysokie temperatury.

Hydroizolacja polimocznikiem charakteryzuje się także doskonałą refleksyjnością promieniowania słonecznego (szczególnie w wersjach jasnych kolorów), dzięki czemu redukuje nagrzewanie konstrukcji i obniża koszty klimatyzacji pomieszczeń poniżej.

Posadzki przemysłowe i nawierzchnie

Powłoka polimocznikowa znajduje idealne zastosowanie jako warstwa wykończeniowa posadzek przemysłowych narażonych na ekstremalne obciążenia mechaniczne, chemiczne i termiczne. Bezspoinowa powierzchnia eliminuje punkty słabe charakterystyczne dla płytek czy paneli, ułatwiając jednocześnie utrzymanie czystości.

Zastosowania przemysłowe:

- Hale produkcyjne – odporność na ruch wózków widłowych, upadające przedmioty, wycieki olejów i smarów.

- Parkingi i garaże – szczelność, odporność na sole drogowe, łatwość sprzątania, właściwości antypoślizgowe.

- Magazyny chłodnicze – elastyczność w niskich temperaturach, odporność na cykle zamrażania/rozmrażania.

- Obiekty sportowe – nawierzchnie kortów tenisowych, boisk wielofunkcyjnych, skateparków.

- Chodniki i place – trwała, estetyczna powierzchnia odporna na intensywny ruch pieszy i warunki atmosferyczne.

Izolacja polimocznikiem posadzek zapewnia dodatkową ochronę konstrukcji betonowej przed penetracją wilgoci, chlorków i substancji chemicznych, znacząco wydłużając żywotność całego obiektu. Możliwość aplikacji w różnych kolorach oraz teksturach (gładkie, antypoślizgowe, wzorzyste) pozwala na realizację zarówno wymagań funkcjonalnych, jak i estetycznych.

Ochrona zbiorników i rurociągów

Chemiczna odporność i bezspoinowość powłoki sprawiają, że polimocznik idealnie nadaje się do zabezpieczania konstrukcji kontaktujących się z agresywnymi substancjami lub wymagających absolutnej szczelności.

Kluczowe aplikacje:

- Zbiorniki wody pitnej – atesty higieniczne, brak migracji szkodliwych substancji, łatwość czyszczenia.

- Zbiorniki ścieków i gnojowicy – odporność na bakterie, gazy fermentacyjne, związki siarki.

- Zbiorniki przemysłowe – ochrona przed kwasami, zasadami, roztworami soli, rozpuszczalnikami.

- Rurociągi i kanały – bezspoinowe wykładziny eliminujące korozję i przecieki.

- Baseny i aquaparki – odporność na chlor, bromę, wodę morską, promieniowanie UV.

Izolacja polimocznikowa zbiorników może być aplikowana zarówno od wewnątrz (bezpośrednia ochrona przed zawartością), jak i zewnętrznie (zabezpieczenie przed wilgocią gruntową, siarczanami, agresją chemiczną gruntu). Elastyczność materiału pozwala kompensować ruchy termiczne oraz osiadanie konstrukcji bez utraty szczelności – kluczowe w przypadku dużych zbiorników stalowych czy betonowych.

Dlaczego warto wybrać polimocznik?

Decydując się na zastosowanie polimocznika zamiast tradycyjnych systemów hydroizolacyjnych czy ochronnych, zyskujesz szereg wymiernych korzyści przekładających się na koszty całego cyklu życia inwestycji.

Trwałość i niska konserwacja – gwarancje producentów sięgają 10–25 lat, ale w praktyce systemy polimocznika utrzymują swoje właściwości nawet przez 30–50 lat bez potrzeby napraw.

Oszczędność czasu i pieniędzy – choć początkowy koszt aplikacji jest wyższy, brak konieczności konserwacji i napraw przez dekady sprawia, że całkowity koszt użytkowania jest znacznie niższy.

Uniwersalność podłoży – polimocznik przylega do wielu materiałów, co eliminuje potrzebę demontażu starych powłok i redukuje koszty renowacji.

Ekologia i bezpieczeństwo – bezrozpuszczalnikowe systemy polimocznika nie emitują lotnych związków organicznych (VOC) i są bezpieczne w kontakcie z wodą pitną, co pozytywnie wpływa na środowisko.

Estetyka i funkcjonalność – możliwość aplikacji różnych kolorów i tekstur sprawia, że polimocznik łączy funkcjonalność z estetyką, zachowując świeży wygląd przez lata.

Polimocznik to rozwiązanie, które rewolucjonizuje sposób ochrony powierzchni. Dzięki wyjątkowej trwałości, odporności na ekstremalne warunki i szybkiemu utwardzaniu, stanowi doskonałą alternatywę dla tradycyjnych materiałów. Wybór polimocznika to inwestycja w długotrwałą, bezpieczną i efektywną ochronę, która z pewnością spełni oczekiwania nawet najbardziej wymagających projektów.